Антон Мор: «Мы на год опережаем конкурентов»

Все гениальное — просто, и крутые идеи могут рождаться не только на совещаниях в офисе технологичной компании, но и на неофициальных встречах за стаканом кофе навынос.

В советское время участок стекловарения на заводе «Экран», а ныне одно из крупнейших стеклотарных предприятий в России «Сибирское стекло» (входит в РАТМ Холдинг) к 2022 г. нарастило производительность до 850 млн стеклоизделий в год и заняло 90% целевого рынка от Урала до Дальнего Востока. Освоен выпуск 120 видов продукции, география поставок охватывает и центральную часть России, а также Казахстан, Монголию и Киргизию. «Деловой квартал» поговорил с Антоном Мором о самой легкой бутылке, перспективах рынков стеклотары и смежного — алкогольного, о вытеснении конкурентов и умении «крутиться» в предлагаемых обстоятельствах.

Как родилась самая легкая бутылка в России?

Это было, как в кино: Москва, пандемия, локдаун, пустые бизнес-центры, в офис нельзя, в ресторан нельзя, к нам в отель тем, кто там не живет, тоже нельзя, а мы договорились встретиться с партнерами из компании AB InBevEfes. Пересеклись в «Старбаксе» и за кофе придумали проект «Самая легкая бутылка в России». В то сложное время и мы, и они понимали, что на фоне роста потребительской активности, обострившей экологические проблемы — в частности, использование одноразового пластика тогда выросло в разы — необходимо совершенствовать упаковку, снижая углеродный след. Это и есть движение вперед, которое позволит обогнать рынок. И мы решили уменьшить вес уже облегченной бутылки. Идея им понравилась. Визуально сверхлегкая бутылка практически не отличается от 265-граммовой, номинальный объем сохранен. Сейчас на пивоваренном заводе AB InBevEfes в Новосибирске завершается ее тестирование.

Благодаря инновационным конструктивным решениям, разработанным специалистами «Сибстекла», вес бутылки для пива «Старый мельник из бочонка» удалось снизить с 265 до 235 г, причем с соблюдением всех требований к безопасности и качеству стеклянной упаковки. Прочности добились за счет перераспределения толщины стекла — такая тара выдерживает все ударные нагрузки: напитки содержат углекислый газ, разливают их под давлением на скорости 35 тыс. бутылок в час. Образцы успешно протестировали в Глобальном инновационно-технологическом центре исследований и разработок GITEC в бельгийском городе Левене, получили Декларацию о соответствии техрегламенту Таможенного союза «О безопасности упаковки» на основании протокола лабораторных испытаний, проведенных в России.

Другим партнерам продавать эту бутылку вы не можете?

— Конкретно эту — нет. Но у нас в разработке есть другой проект с условным названием «Еще легче». Речь идет о снижении веса обычной бутылки NRV (стандартная коричневая бутылка для пива) до 230 г, которую мы планируем продавать всем. Имея ноу-хау, мы захотели сделать что-то еще для рынка, в том числе для региональных производителей напитков, поскольку и эти партнеры для нас очень важны. У них мы также встретили одобрение нашей идеи, в ноябре начнем тестовый выпуск NRV в облегченном варианте и уже заключаем контракты на поставку.

Пришлось ли для этого осуществлять инвестиции, переоснащать оборудование или приглашать консультантов?

— Все «облегчающие» проекты мы реализуем в рамках операционной деятельности. Оборудование позволяет выпускать такие бутылки без дополнительных настроек. А что касается кадров, то мы в очередной раз убедились, что у нас работают лучшие в отрасли специалисты, способные воплощать самые смелые замыслы.

Какой эффект облегчение бутылки дает производителям пива? И какой в этом профит для вас?

— Из одной тонны стекломассы можно сделать 2 857 бутылок весом 350 г (такие для AB InBevEfes мы поставляли в 2015 г.), или 3 773 бутылки весом 265 г, или 4 255 — суперлегких, 235-граммовых. То есть с конвейеров сходит больше продукции при ограниченном расходовании ресурсов — сырья и энергии. К тому же, это экономия на логистике — и для клиентов, и для нас. Например, если раньше в палету загружали шесть рядов бутылок для «Старого мельника из бочонка», то теперь — десять. Как следствие, чтобы перевезти тот же объем продукции, автомобильная фура совершит меньше рейсов — сокращается транспортный след. Кроме того, использование суперлегкой бутылки в сравнении даже с 265-граммовой позволит компании AB InBev Efes снизить выбросы СО2 в цепочке поставок стеклянной тары на 10% в расчете на одно стеклоизделие.

По моей оценке, такие проекты позволяют нам опережать конкурентов примерно на год. Чтобы настолько облегчить бутылку, им нужно будет самим разработать чертежи, изготовить образцы, протестировать их и т.д., для чего необходимо время.

Получается, вы усиливаете позиции на рынке, снижая вес продукции?

— Еще расширяем цветовую палитру стеклотары. В прошлом году запустили новую сверхмощную печь, предусмотрев на этапе проектирования возможность выпуска зеленой бутылки. Раньше ее за Уралом никто не производил — завозили из центральной части России, примерно 120-130 млн единиц в год.

То есть вы вытеснили тех, кто поставлял сюда такую тару?

— Да, заняли и этот сегмент. Что, к слову, не было сюрпризом для конкурентов, я открыто заявлял о наших намерениях.

А для производителей крепких напитков вы делаете облегченную тару?

— Начали выпуск облегченной бутылки под водку первыми в Сибири — ликеро-водочные заводы довольны, потому что у них складывается иная себестоимость конечного продукта, да и мы по-другому работаем с ценой. Для «Омсквинпрома» облегчили фирменную голубую бутылку бренда «Пять озер». Несмотря на то, что предприятие находится в Омске, где тоже есть стекольный завод, эксклюзивный контракт — у нас.

Насколько сильно вы ощутили влияние последних двух витков кризиса, начиная с 2020-го?

— Пандемия совпала со стартом масштабного проекта по строительству печи. Курс доллара, конечно, повлиял на его стоимость, хотя она была бы еще выше, если бы мы не искали оптимальных вариантов по доставке материалов и оборудования, а также не перераспределили часть работ на наших сотрудников. В марте текущего года заметно подорожали комплектующие из-за колебания валютных курсов, но потом ситуация стабилизировалась. Расходные материалы стали даже несколько дешевле — деревянные поддоны, гофрокартон и упаковочные пленки. По текущему курсу доллара мы покупаем все, что необходимо, чувствуя себя нормально. Рынок позволяет нам поднимать цены, пусть и незначительно. Клиенты относятся с пониманием, поскольку осознают, что все встроены в общую экономическую цепочку: если такой завод, как «Сибстекло», начнет буксовать, то встанет 90% рынка пива, а это и акцизы, и налоги. Поэтому важно организовать бесперебойный производственный процесс. Мы просто не имеем права запнуться.

Как удается обрести устойчивость?

— Трудности мы трансформируем в задачи. Чтобы решить их, приходится крутиться, придумывать что-то новое, искать компромиссы, необходимые для развития. Казалось бы, в кризис потребность в стеклотаре должна сократиться, поскольку стоит она дороже ПЭТ. Однако спрос на стеклянную упаковку увеличился. В стремлении оказывать позитивное влияние на бизнес клиентов мы, например, предлагаем унифицировать бутылку, чтобы выпускать для всех стандартную облеченную NRV. Работать с одним ассортиментом выгоднее и проще, поскольку замена формокомплектов приводит к многочасовым остановкам линий, то есть к определенным издержкам. Исключив временные потери, мы будем сдерживать рост отпускных цен. Выделять свою продукцию на полках магазинов производители напитков могут с помощью этикеток, а продвигать — в рамках маркетинговых акций. Хотя, бесспорно, для эксклюзивных марок нужен индивидуальный дизайн.

Вы упомянули, что облегчение стеклотары опосредованно снижает нагрузку на окружающую среду. Ваши клиенты придают значение экологической составляющей бизнеса?

— Для крупных международных заказчиков показатель экологической ответственности поставщиков не менее важен, чем качество продукции, уровень цен и сервиса. «Сибстекло» — крупнейший утилизатор отходов стекла в Сибири. Каждые 10% стеклобоя уменьшают энергопотребление на 3%, в результате — и наш углеродный след. Кроме того, вовлечение отходов стекла в хозяйственный оборот замедляет истощение полезных ископаемых, темпы накопления мусора на свалках. И потому мы стремимся увеличить долю вторичного стекла в составе сырьевой смеси. Принимаем стеклотару от физических и юридических лиц, в том числе через свои пункты; расставляем баки в барах, кафе, ресторанах, чтобы там собирали пустые бутылки, и потом вывозим за свой счет. Но основной поток идет от операторов рынка обращения с отходами.

Приходится ли вкладывать дополнительные средства в обогащение сырья?

— Характеристики вторичного ресурса не соответствуют требованиям стекловаренного производства, и потому компания инвестирует в линии по обработке отходов стекла. Кроме того, установив магнитные сепараторы, мы улучшаем свойства песка, который возим теперь из Томска по Оби на барже, а ранее доставляли железнодорожными вагонами из европейской части России. И опять же, за счет оптимизации маршрутов перемещения минеральных компонентов от источника к месту потребления уменьшаем воздействие транспорта на экологию.

Болезненный для предприятий вопрос: удается ли закрывать дефицит кадров, или проблема так и остается актуальной?

— Нет, легче пока не стало. Во-первых, у нас отраслевая специфика, а в колледжах Новосибирска не обучают по профессиям для стеклотарного предприятия. Мы занимаемся подготовкой стекловаров и операторов стеклоформующих машин на месте в рамках собственных программ. Ну, а потом стараемся удержать — зарплата на «Сибстекле» выше, чем средняя в Новосибирской области. Также привлекаем специалистов из других регионов. Во-вторых, молодежь сейчас не стремится на производство: в мегаполисе у людей и выбор шире, и запросы другие. В небольших поселках или монопрофильных городах, конечно, пойдут работать на завод. Кадровая проблема для нас не самая острая, но она входит в топ-5 тем, которые мы обсуждаем с коллегами чаще всего.

Начальник производства стеклотары Сергей Карелов:

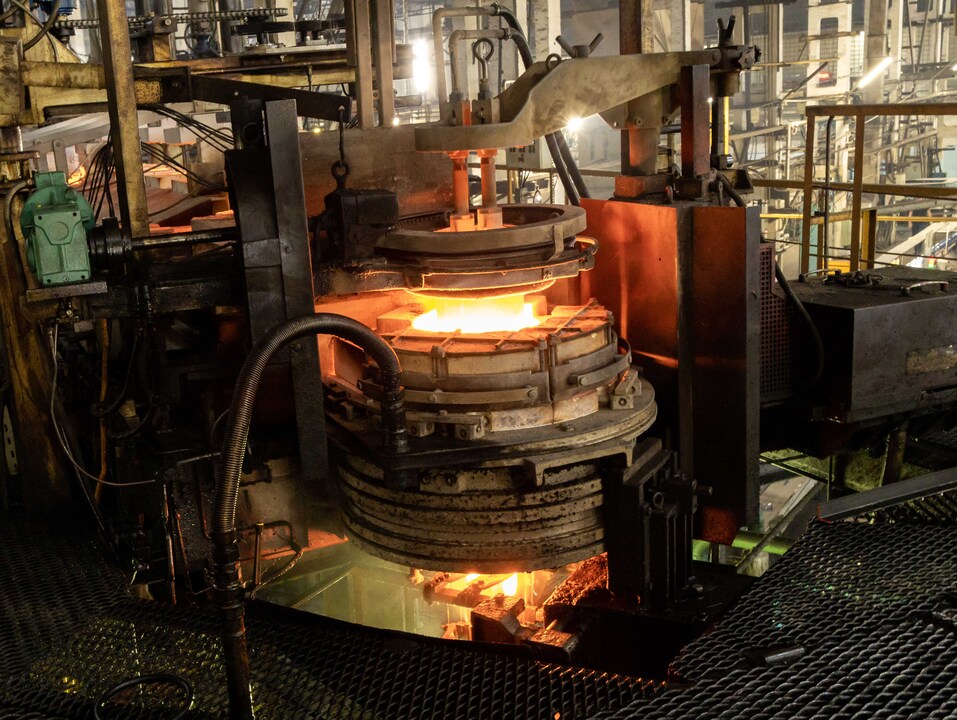

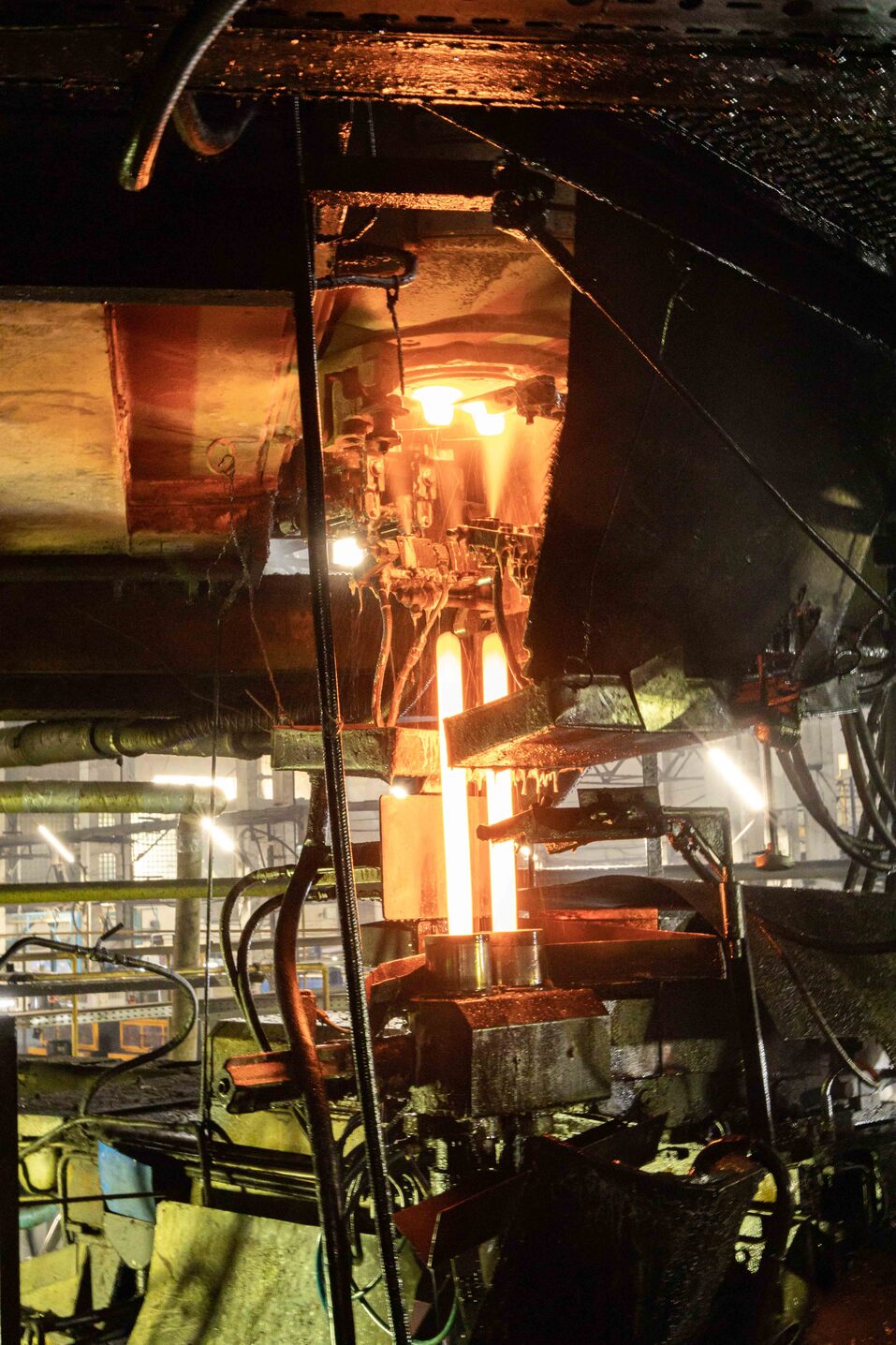

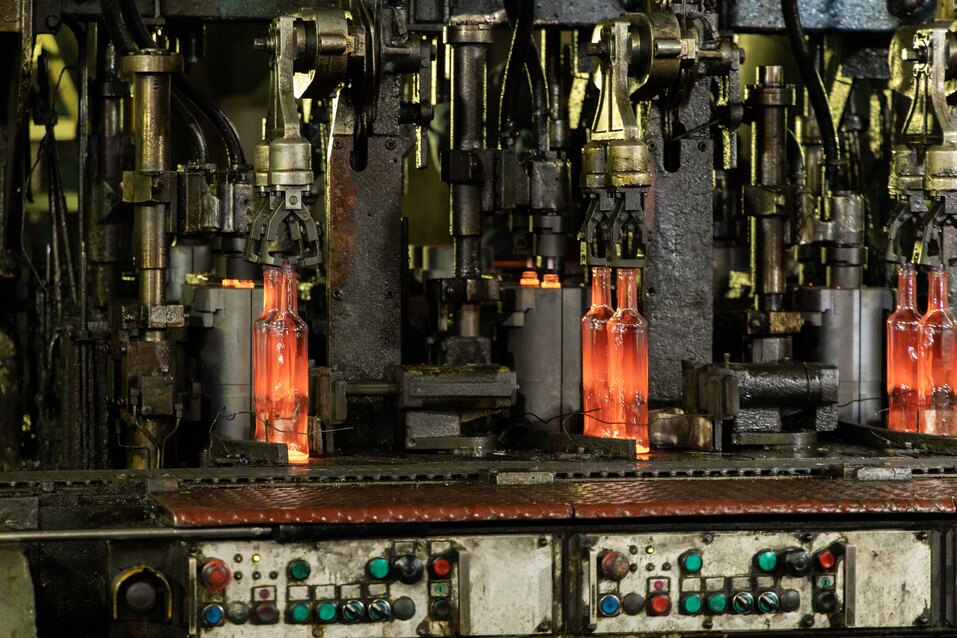

«Производство тарного стекла начинается с доставки минеральных ископаемых (песка, соды, доломита, полевого шпата и др.) и стеклобоя — зеленого, коричневого или бесцветного, в зависимости от того, какое изделие должно сойти с конвейера. Далее сырье обрабатывают, смешивают и подают в стекловаренные печи. Процесс стекловарения происходит при температуре 1500 градусов. Затем готовая стекломасса проходит по питателям и, равномерно охлаждаясь до 1150 градусов, подается на стеклоформующие машины: из отрезанной капли формуется заготовка и выдувается готовая бутылка. После она попадает в печь отжига и приобретает там прочность. Инспекционные автоматы контролируют дефекты и отбраковывают некондиционную продукцию. Годную тару упаковывают и транспортируют на склады».

По словам Сергея Карелова, доля брака на линиях предприятия составляет 4-5%, что значительно ниже среднеотраслевого показателя.

Фоторепортаж Егора Тиммермана