Работа на высоте. Как в СибНИА дают новые крылья старым самолетам

«ДК» побывал в крупнейшем научно-исследовательском центре авиации на Востоке России и познакомился с работой конструкторов и исследователей, а также с гражданскими и военными самолетами разных времен.

Созданный во время Великой Отечественной войны, в 1941 г., Сибирский научно-исследовательский институт авиации имени С. А. Чаплыгина является сегодня крупнейшей научно-исследовательской и испытательной базой авиационной и космической отраслей России на Востоке страны.

Его директор Владимир Барсук, получивший уже не одну награду за деятельность института, в 2017 г. стал Человеком года по версии «Делового квартала» — за разработку самолета-аналога Ан-2. Мы решили поближе познакомиться с работой СибНИА и новым самолетом, проведя день со специалистами института.

Почему возникла потребность модернизации Ан-2, сколько стоит реновация самолета, кто будет его производить, когда новый Ан-2 сможет окупить все затраты? Эти вопросы мы задали Владимиру Барсуку в начале нашей встречи.

Из чего в 2010-х вдруг «выросла» потребность модернизации Ан-2, какие цели преследовали и какие задачи ставили перед собой специалисты СибНИА, когда приступали к этой работе?

— Потребность возникла из-за того, что старая система воздушных перевозок на местных линиях была разрушена. В советское время на малые расстояния в России летало 7000 самолетов! Когда мы занялись малой авиацией, то провели анализ авиарынка Советского Союза и рынка сегодняшнего: оказалось, что наиболее оптимальным самолетом, который хорошо выполнял задачи малой авиации, был именно Ан-2, и до сегодняшнего дня замены ему не придумано. Ни одна попытка внедрить на российский рынок зарубежные самолеты фактически не увенчалась успехом из-за «бездорожья»: у нас нет трасс, нет хороших взлетно-посадочных полос. Поэтому в сегодняшней ситуации именно планер Ан-2 для нашей страны незаменим. Мы приняли решение сделать этот самолет лучше, заменив старый двигатель на новый. Это очень простая и достаточно выгодная экономически операция.

Полностью изучив опыт разработки и эксплуатации самолета, его особенности и преимущества, мы создали фактически новую «машину». Работа шла поэтапно: меняли сначала верхнее крыло, потом нижнее, потом — хвостовое оперение, в результате получили новый самолет.

Какие работы были самыми объемными?

— Первый Ан-2 проектировался и создавался здесь, в СибНИА, в 1940 годах, когда директором института был Олег Антонов. Тогда, соответственно, были применены высокие технологии времен Великой Отечественной войны — тот уровень самолетостроения был действительно достойным. Однако за 70 лет промышленность ушла очень далеко и, конечно, около 80% объема работ по модернизации Ан-2 составило исследование технологий, внедрение композитных материалов, отработка схемы их выкладки, испытания, определение характеристик прочности, исходных характеристик для проектирования самолета, испытаний большого количества изделий, агрегатов, силовых элементов конструкции самолета. Это все позволило нам в итоге фактически за год спроектировать и построить новый самолет.

Естественно, замены требовало практически все — начиная металлом (потому что изготовление композитного самолета технологически проще и дешевле), заканчивая авионикой, системами механизации, аэродинамикой и прочим. Производительность нового самолета превосходит показатели старого в два с половиной-три раза.

С чего начиналась ваша работа над самолетом в 2010 году?

— Тогда началась реализация проекта по ремоторизации самолета. В этом не было ничего сложного: на том этапе был подбор материалов, изготовление моторамы, формирование компоновки, исследование аэродинамических особенностей, потом был сделан летающий образец, проведены летные испытания. В 2011 году мы получили существенно улучшенные характеристики, после этого уже было принято решение по серийному производству. Это был первый этап, после него началась работа в сфере малой авиации, которую нам поручил Минпромторг, она велась с 2014 года. Фактически за три года мы освоили композитное производство, отработали технологию, провели все виды испытаний, получили материалы, которые позволили нам спроектировать и построить новый самолет.

Насколько быстро в авиации меняются технологии — не приходилось ли корректировать маршрут разработок?

— Нам и сегодня приходится его менять: те материалы и решения, которые были использованы год назад, сегодня уже, можно сказать, устарели. Например, новые материалы, которые появились в течение 2017 года, уже позволяют уменьшить на 15-20% вес конструкции.

Значит, процесс модернизации практически бесконечен?

— Он не бесконечен, просто технологии не стоят на месте, и то, что актуально сегодня, завтра уже становится смешным. Например, если металл все-таки более-менее является материалом «замороженным», и каких-то существенных изменений в части его прочности и веса не происходит, то композитные материалы постоянно совершенствуются, увеличивается прочность, существенно снижается стоимость.

Как известно, Ан-2 — многофункциональный самолет. Где он сегодня может использоваться? Позволяют ли новые модификации задействовать новые сферы?

— Во-первых, новый самолет практически полностью покрывает все сферы использования Ан-2, потому что его прежние характеристики стали намного лучше, плюс — он позволяет продвинуться уже в сектор, где работают большие, тяжелые грузовые самолеты. Например, его грузоподъемность сегодня составляет 3 тонны, соответственно, он уже может частично забрать те задачи, которые решаются самолетами Ан-24 и Ан-26, ведь эти самолеты постепенно списываются. Диапазон его использования значительно расширяется. Этому способствует и увеличение дальности полетов: раньше Ан-2 мог летать на расстояния примерно в 1000 км, а сегодня он, с довольно тяжелым грузом, может преодолеть 3000-3500 км.

Модификации самолета Ан-2 для разных сфер — разные. Вы создаете их с учетом запросов производителей?

— Да, есть эксплуатант, который ставит задачу, и под нее мы уже делаем модификацию. Сейчас мы работаем с Росгидрометом — им интересен этот самолет, потому что у него увеличился объем заправляемого топлива. Сейчас мы отрабатываем оборудование для активного воздействия на атмосферу с целью вызывания осадков. Заказчики хотят комбинированный вариант самолета, который, например, в верхнем крыле везет топливо на 10-12 часов полета, в нижнем крыле перевозит реагент, который должен вызывать осадки, а в кабине везет десантников, которые могут оперативно локализовать начало развивающегося пожара. Пока для этих целей сегодня используются три разных самолета: десантников везет один, реагенты — другой, патрулированием занимается третий. Новый Ан-2 может выполнять три задачи одновременно. Мы готовим модификацию под эксплуатанта, производим все расчеты, а реализовывается проект уже производителем.

Какова стоимость производства такого самолета?

— Мы рассчитываем уложиться примерно в 2,5-2,8 миллиона долларов, если все сложится так, как мы планируем. Есть очень много факторов, которые могут корректировать стоимость — например, проценты по кредиту.

Насколько велик срок службы нового Ан-2?

— Сейчас это сложно определить, потому что срок службы должны показать ресурсные испытания. Но, если судить по сведениям об эксплуатации Boеing 787 (который создан также из композитных материалов), то его сроки службы и ресурса значительно превышают показатели металлических конструкций. Те материалы и результаты испытаний, которые у нас есть, показывают, что цельнокомпозитные конструкции имеют более высокие значения срока службы, чем железо, но все зависит от вопросов, связанных с климатическими воздействиями, это потребует отдельного изучения. Поэтому надеемся, что новый Ан-2 будет все-таки высокоресурсным, недорогим, надежным самолетом.

А как проводятся испытания, какие этапы должен пройти самолет?

— Начинается все с аэродинамических испытаний, сначала рисуется облик самолета — в зависимости от задачи, которую он будет решать. Потом из этого облика происходит подбор профилей, формируется аэродинамическая компоновка, после чего делается модель, которая исследуется в аэродинамической трубе. Там имитируется скоростной воздушный поток, в котором находится самолет во время полета, определяются наиболее оптимальные параметры, после этого проводится доработка самолета, выявляются особенности обтекания, измеряются параметры подъемной силы, силы сопротивления и другие: если все нормально, то все остается как есть, а если что-то нас не устраивает, то самолет дорабатываем. После того, как аэродинамический облик в трубе сформировался, это все передается конструкторам, и они уже начинают проектировать самолет. Мы просчитываем все параметры, все это воплощается в чертежи, после чего начинается изготовление конструкций. Если говорить о больших самолетах, то классический цикл испытаний таков: делается порядка пяти самолетов. Один самолет — статический. Первоначально к нему прикладывается нагрузка 80% от разрушающей, делается заключение, определяется первоначальный ресурс. Как правило, выполняются испытания проводки, хвостового оперения, крыла и проверяются различного рода шассийные нагрузки, которые самолет испытывает при посадке. Впоследствии, после того, как будут закончены все испытания, статический самолет доводят до разрушения, определяя фактическую прочность его конструкции. Далее делается второй, летный образец, на котором в первом вылете уточняются характеристики, чтобы внести какие-то изменения в будущую серийную конструкцию. По результатам статических испытаний, первого вылета и короткой программы летных испытаний производятся доработки конструкции. Далее изготавливаются фактически серийные самолеты — третий и четвертый (летные). Пятый и шестой направляются на ресурсные испытания.

Ресурсные испытания — это проверка на стенде, который позволяет имитировать нагрузки, действующие на самолет в полете. Например, типовой полет продолжительностью час и пятьдесят минут на испытаниях занимает от 4 до 8 минут. Это интенсивное нагружение самолета в лабораторных условиях. Ресурсный самолет «живет» на стенде в течение всего срока эксплуатации модели — мы его испытываем с опережением и даем, тем самым, основания для продолжения полетов всему парку этих самолетов.

Испытания Ан-2 шли по упрощенному варианту — с бОльшими рисками, нам никто не позволил бы изготавливать 5 самолетов. Он был в единственном экземпляре, поэтому был подвергнут и статическим испытаниям, и летным. Это был сокращенный цикл, который в сегодняшнем авиастроении не принят, в связи с чем нас сильно критиковали. Но, на мой взгляд, в будущем эта модель испытаний будет активно применяться, потому что сроки изготовления у нас рекордные.

Есть ли уже договоренности с определенными производителями?

— У нас есть один «проработанный» партнер — завод в Улан-Удэ. Они достаточно активно приступили к работе, глубоко проработали все технологические процессы, которые используются при производстве, собрали много информации по затратной части и провели маркетинговую работу по спросу и по потребителям этого самолета. Поэтому один из наиболее реальных и близких проектов — это сборка нового Ан-2 на Улан-Удэнском заводе. Есть очень много предложений и от частных инвесторов. Изначально концептуальная идея была такова, что подобные самолеты будет производить простой мобильный заводик с численностью от 80 до 120 человек, с небольшим составом оборудования, которое позволяет в условиях городского поселения заниматься производством самолетов — в объеме 25-30 самолетов в год. Идея проста: в России есть много удаленных поселков, которым, например, зимой совершенно нечем заниматься — в это время можно было бы строить самолеты, так эти брошенные поселки могли бы сами заняться самолетостроением и таким образом в том числе наладить сообщение с большими городами.

А иностранные производители выходят на вас, какова вообще ваша готовность работать с ними?

— Мы сейчас столкнулись с неожиданными проблемами: научно-исследовательский институт выполнил работу, и большое количество людей хочет эту работу реализовывать дальше, но появился вопрос — как можно этот результат научно-технической деятельности передать другим пользователям? Как передать конструкторскую документацию частному инвестору? По этому поводу сейчас проводится множество совещаний в Минпромторге России. Мы и здесь оказались первыми в том смысле, что огромное количество научно-исследовательских работ стало востребовано именно на открытом рынке. Поэтому, наверное, какие-то механизмы сотрудничества все же будут отработаны. Сейчас идет речь о создании конструкторского бюро, а дальше останутся только вопросы производства, которые достаточно привычные и легкие, потому что производство идет через лицензионные договоры, эта процедура в мире уже отработана.

Из потенциальных иностранных партнеров большой интерес проявляют Саудовская Аравия, ЮАР. Немцы, французы, китайцы, индонезийцы тоже интересуются, ведем переговоры с Тунисом. Интерес на рынке достаточно высокий.

Сколько, по вашим подсчетам, должен стоить готовый самолет, чтобы окупить инвестиции на производство?

— Это вопрос сложный — у него есть себестоимость, и я думаю, что будет рыночная цена. Самолет, который имеет коммерческую загрузку три тонны, на рынке стоит порядка 9-12 миллионов долларов. Я думаю, что цена будет формироваться из себестоимости и рентабельности, а по мере освоения этого самолета эксплуатантами и понимания экономической эффективности уже появится рыночная цена. Она будет формироваться, наверное, из других позиций. Поэтому, я думаю, в процессе производства произойдет увеличение цены. Но пока, по нашим подсчетам, если говорить о себестоимости (плюс — 15% рентабельность), то где-то порядка 200-300 самолетов должны окупить затраты на создание завода по их производству.

Экскурсия по предприятию

История СибНИА началась в 1940-е гг. Он был создан 9 июля 1946 г. на базе новосибирского филиала ЦАГИ, образованного 19 августа 1941 г. Первой моделью, испытанной в аэродинамической трубе СибНИА в 1943 г., стала модель Ли-2. Он был создан на базе американского самолета С-47, закупался для советской промышленности и адаптировался под технологические возможности Советского Союза. Об этом ДК рассказал ведущий специалист научно-исследовательского отделения аэродинамики и динамики полета летательных аппаратов Сергей Евдокимов.

Он также продемонстрировал модель самолета-амфибии ВВА-14 с вертикальным взлетом и посадкой конструктора Р. Л. Бартини. Сегодня обе модели и портрет Роберта Людвиговича, работавшего в СибНИА в 1952-1956 гг., украшают холл научно-исследовательского отделения аэродинамики и динамики полета летательных аппаратов.

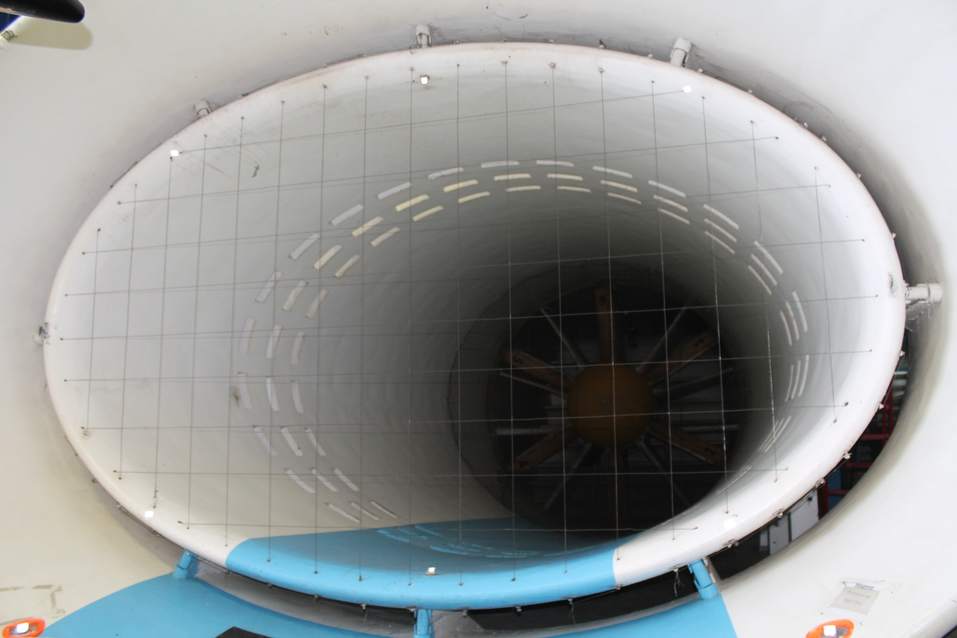

Пройдя холл, мы попали в зал, где расположена аэродинамическая труба, в которой проходят испытания модели самолета. Как рассказал Сергей Евдокимов, труба рассчитана на скорость воздушного потока 250-260 км/ч. Испытания в аэродинамической трубе Т-203 позволяют определить предварительные аэродинамические характеристики самолетов. Для этого в ней проводится «продув» точной математической копии самолета. Характеристики, получаемые на моделях и настоящих самолетах, по словам Сергея Евдокимова, практически идентичны.

По результатам испытаний специалисты дают рекомендации к каким-либо изменениям, если самолет в них нуждается. После внесения правок модель снова «продувается» и дается новое заключение по характеристикам поведения самолета в полете.

Модели для испытаний

После знакомства с работой аэродинамической трубы мы отправились в опытно-конструкторское бюро, чтобы спросить специалистов, чем занимается их подразделение.

Ведущий конструктор ОКБ Константин Масленников пояснил, что специалисты ОКБ занимаются как разработкой и проектированием наземного испытательного оборудования, переоснащением летающих лабораторий для проведения исследований, так и в целом разработкой авиационной техники.

Мы принимаем участие в разработке стендов для научных исследований, в частности в СибНИА проходят термопрочностные испытания элементов конструкций летательных аппаратов. Для этого создан отдельный большой стенд. Также есть различные стенды для проверки ресурса отдельных агрегатов. Если окунуться в историю, то наше ОКБ начиналось десять лет назад с сотрудничества с ОКБ им. С. В. Ильюшина, по контракту с ними мы проектировали элементы конструкций самолета Ил-112. В этом году его уже планируют поднять в воздух, сейчас его собирают в Воронеже. Крупная работа, на которой и сформировалось наше конструкторское бюро, — это разработка кессона крыла самолета Ил-76МД-90А и размещение в нем топливной системы. Это глубокая модификация известного Ил-76. Сейчас уже серийно выпущено несколько бортов. Также мы, в силу своих возможностей, содействовали возрождению планерного молодежного спорта, — рассказал Константин Масленников.

Изготовление планера

После конструкторского бюро нас повели в отдел, который занимается испытаниями самолета на прочность.

Существуют статические испытания — на максимальные нагрузки (когда к самолету прикладываются значительные нагрузки, вплоть до разрушающих) и ресурсные — когда к конструкции прикладываются эксплуатационные нагрузки, то есть те, которые самолет испытывает в полете. Сегодня мы на одном из своих стендов испытываем Sukhoi Superjet 100. Здесь он проходит испытания с 2009 года. Весь стенд для испытаний делаем мы сами, управление им осуществляется с одного рабочего места. Испытывается самолет специальным программным блоком — это имитация всех нагрузок на всех этапах полета: разбег, взлет, набор высоты, полет, снижение, заход на посадку, посадка и пробег после нее. Весь полет укладывается в интервал порядка 8 минут. Нагрузки задает конструкторское бюро, а мы их реализуем. Так бюро получает данные по ресурсу, выясняет, сколько часов может летать самолет. Основная цель испытаний — найти слабые места конструкций. Как только мы находим трещину, тут же сообщаем об этом в ОКБ, оно выполняет соответствующие мероприятия — либо дорабатывает конструкцию, разрабатывает документацию на выполнение ремонта, либо какое-то время наблюдает за этим разрушением, как растет, например, трещина, чтобы оценить живучесть конструкции. Грубо говоря, если в процессе эксплуатации появляется трещина, ОКБ посредством испытаний проверяет, сможет ли самолет с ней завершить полет. После этого либо выполняется ремонт, либо вносятся изменения в конструкцию тех самолетов, которые изготавливаются серийно. Поэтому, пока самолеты летают, испытания идут с опережением, и стенд, как правило, сохраняется до тех пор, пока самолеты данного типа находятся в эксплуатации. Ресурсные испытания — многолетние. Сегодня в СибНИА на таких испытаниях находится порядка 10 самолетов. Это и гражданские, и военные машины, — рассказал начальник научно-исследовательского отделения усталостной, статической и тепловой прочности авиационных конструкций (НИО-2) Андрей Каргапольцев.

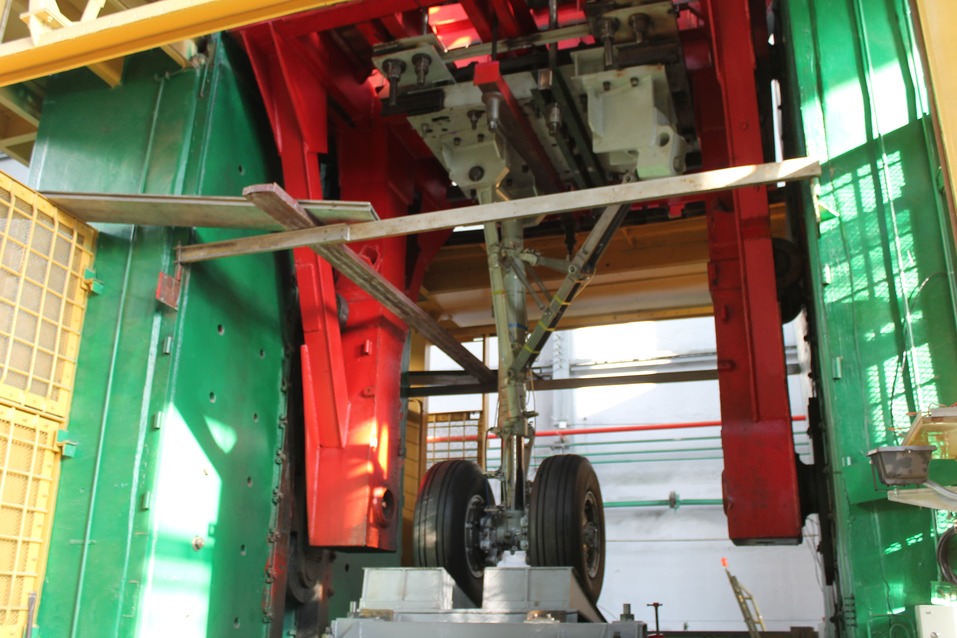

Еще один интересный вид испытаний, которые проводятся в СибНИА, — это испытания шасси на копрах (специальных установках, на которых замеряются динамические нагрузки).

Начальник научно-исследовательского отделения динамической прочности летательных аппаратов Александр Лазненко рассказал, что в СибНИА располагается самая большая база копров в России, а копры К-80 и К-100 являются самым уникальным оборудованием подобного типа в мире:

Уникальность «восьмидесятого» копра заключается во вращающемся барабане — подвижной опоре, на которую опускается во время испытаний опора шасси. Это так называемые испытания на шимми, то есть крутильно-изгибные колебания. Явление достаточно опасное, так как оно неконтролируемо и неуправляемо. И, так как это колебания, может случиться резонанс, от которого самолет начнет раскачиваться — вплоть до разрушения. Даже если нет разрушения, все равно пассажиры могут ощутить большой дискомфорт, появляется лишний шум, нагрузка на фюзеляж и прочее. Вращающийся барабан имитирует скорость посадки самолета. На этом копре уже прошли испытания вертолет Ка-62, спортивный самолет Як-152, сейчас испытывается Ил-112В. «Сотый» копер имеет другое назначение. Он самый большой в мире. Цифра обозначает нагрузку в тоннах, которые мы можем приложить к испытываемой стойке шасси. Здесь проходят испытания на работоемкость и многократные сбросы. Они заключаются в том, что мы загружаем на клеть с закреплённой стойкой шасси груз, поднимаем на нужную высоту и отпускаем, это все в свободном падении летит вниз, на плиту, которая производит измерение нагрузки во всех координатах. Стойка также оснащена датчиками — информация пишется и собирается. Эти проверки нужны для того, чтобы исправить все ошибки, которые могут помешать самолету совершить мягкую посадку, чтобы не было лишней нагрузки на конструкцию. Также эта установка позволяет рассчитать ту энергию, которую стойка поглотит. Если вдруг стойка не поглощает нужную энергию, — слишком жесткий происходит удар — то мы ее разбираем, достаем «внутренности», дорабатываем, собираем и опять проверяем. Здесь мы их и доводим до нужного состояния. С нашими доработками стойки идут в серийное производство. После определения работоемкости мы делаем многократные сбросы — это уже проверка безопасности. Норма для гражданских самолетов — 12 000 сбросов. К-100 не оснащён вращающимся барабаном, как К-80, поэтому на неподвижной площадке есть специальный клин, на который мы бросаем стойку, имитируя, тем самым, скорость посадки самолета.

Помимо отделений, проводящих наземные испытания авиационной техники, мы также посетили участок изготовления элементов конструкций летательных аппаратов из композитных материалов, входящий в состав отделения производства авиационных конструкций, и познакомились с его оборудованием.

В завершение мы попали в ангар, в котором увидели и модернизированные в вариант ТВС-2МС Ан-2, и самарский самолет-амфибию, и восстановленный АО «Авиареставрация» легендарный штурмовик Ил-2, и вертолет Ми-8Т, и неповторимый Як-40, модернизацией которого сейчас занялись в СибНИА. По словам Владимира Барсука, в настоящее время он проходит первый этап — ремоторизацию. Проведение серийной модернизации этого самолета планируется на Минском авиаремонтном заводе. После капитального ремонта Як-40, как сказал директор СибНИА, предполагается установка вместо трех украинских двигателей АИ-25 — двух американских TFE731 и вспомогательной силовой установки.

Чем еще интересна деятельность СибНИА? Помимо модернизации гражданских самолетов, специалисты института с середины 90-х годов участвуют в реконструкции авиационной техники времен Великой Отечественной войны. Что важно — до лётного состояния восстанавливаются подлинные самолеты, сбитые в воздушных боях и пролежавшие в лесах, болотах и водоёмах долгие десятилетия. Так, в 2017 году в СибНИА, совместно с Объединенной авиастроительной корпорацией и фондом «Крылатая память Победы», был возвращен к жизни штурмовик Ил-2. Его отреставрировали и подняли в небо в Новосибирске 16 июня. Пилотировал его сам Владимир Барсук.

Сегодня участие в реставрации военной техники занимает значительную долю всей работы, проводимой специалистами СибНИА, и является зримым отражением их гражданской позиции, отношения к истории нашей Родины.

Фоторепортаж Юлии Катковской